Как заводы производят инфракрасные линзы?

2025-02-01 21:07:12

Изготовление инфракрасных линз — это сложный и высокотехнологичный процесс, объединяющий в себе различные научные дисциплины и передовые инженерные решения. Инфракрасные линзы находят широкое применение в самых разных областях: от военно-промышленного комплекса до медицины и гражданской электроники. Начиная с выбора материалов и заканчивая финальной проверкой качества, каждое звено в цепочке производства требует тщательного внимания и высокой квалификации специалистов. В данной статье мы подробно рассмотрим, как работают инфракрасная линза завод, их производственные процессы и технологические нюансы, которые делают возможным создание высококачественных инфракрасных линз.

Выбор и подготовка материалов

Основой любого оптического изделия является материал. Для производства инфракрасных линз используются специальные материалы, такие как германии, кремний или фторид кальция. Каждый из этих материалов обладает уникальными свойствами, которые делают их подходящими для использования в инфракрасных оптических системах. Германиевые линзы, например, обладают высокой прозрачностью в инфракрасном диапазоне, что делает их идеальными для использования в технике ночного видения и тепловизорах.

Подготовка материала включает в себя несколько стадий. Сначала сырье проверяется на чистоту и отсутствие примесей, которые могут негативно сказаться на качестве готового изделия. Затем материал подвергается ряду механических и термических обработок, направленных на улучшение его оптических свойств. Это может включать в себя процессы шлифовки, полировки и закалки. Важно подчеркнуть, что на каждом из этих этапов проводится строгий контроль качества, чтобы гарантировать максимальную продуктивность и долговечность линз на всех стадиях их эксплуатации.

Использование прецизионных технологий в производстве

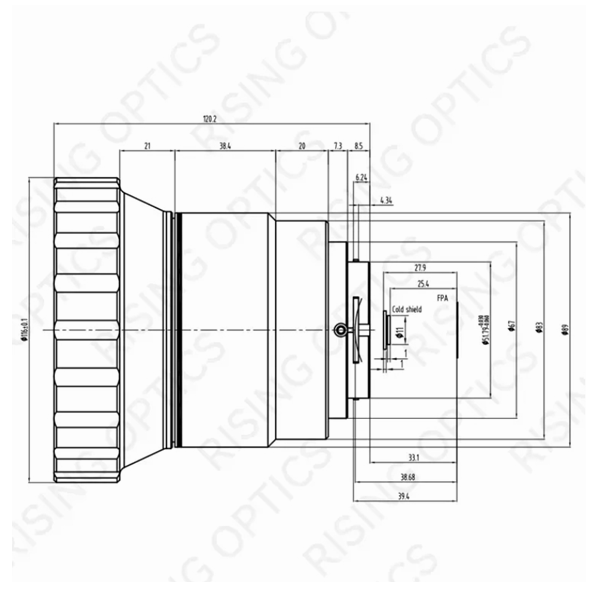

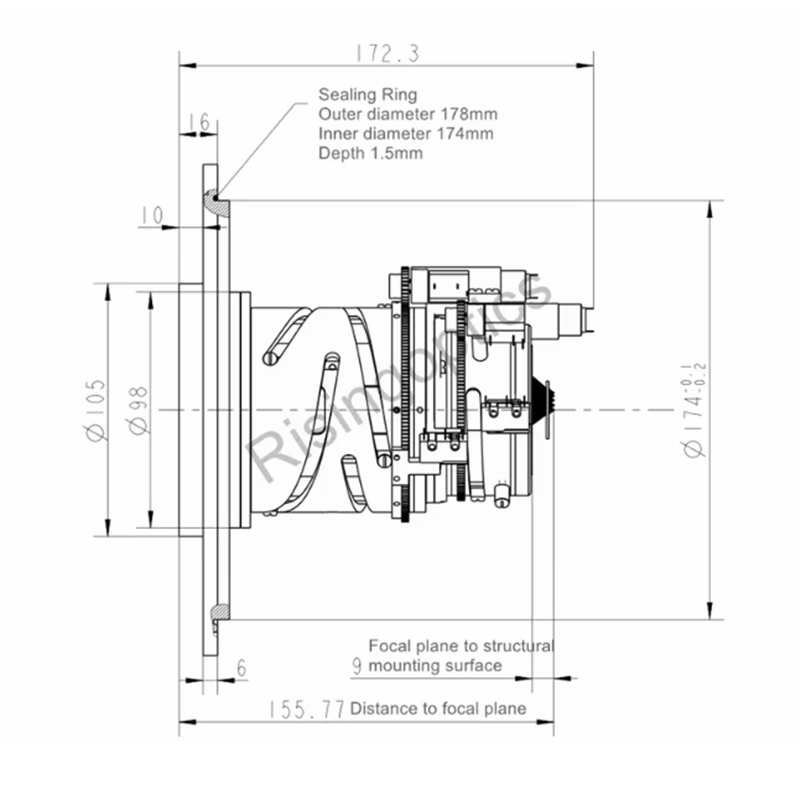

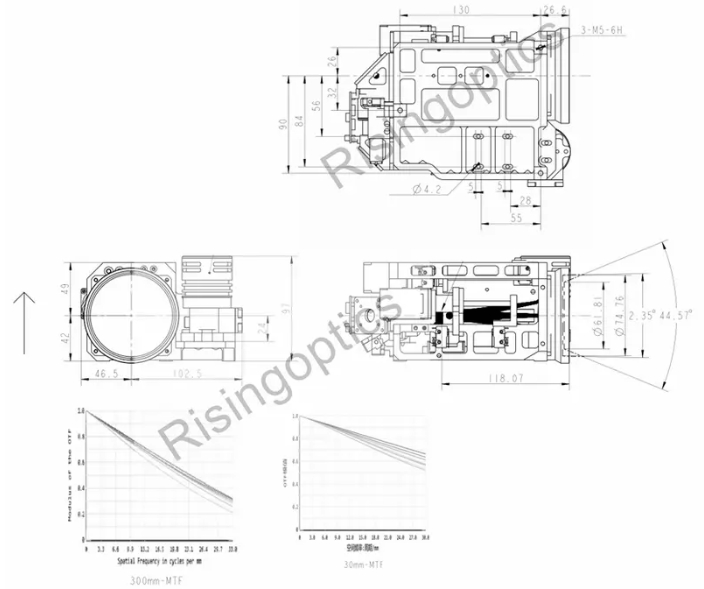

Технологический прогресс в области оптики позволяет заводам внедрять инновационные технологии для повышения точности и эффективности процессов изготовления линз. Современные инфракрасная линза заводы оборудованы высокоточными станками, управляемыми компьютером, которые позволяют мастерам добиваться минимальных отклонений в параметрах изделий. Оптические компьютеры и контрольно-измерительная аппаратура играют ключевую роль в достижении заданных характеристик линз.

Важнейшим этапом является формация заготовки, которая выполняется с помощью специального оборудования, позволяющего придать линзам нужную форму и размеры с минимальными погрешностями. Эта тщательная работа требует большого опыта и высочайшей квалификации персонала, работающего на производственной линии. Развитие автоматизации и внедрение сверхсовременных роботизированных систем существенно сокращает время производства и уменьшает вероятность человеческих ошибок.

Контроль качества и тестирование готовых изделий

Контроль качества — один из важнейших этапов в производстве инфракрасной оптики. Каждая партия готовой продукции проходит через серию испытаний, чтобы убедиться в соответствии жестким стандартам и техническим требованиям. Современные методы контроля включают спектральный анализ, интерферометрию и накладку специальных тестовых сеток для проверки отклонений.

Специфической особенностью является тестирование линз в условиях, симулирующих их реальное использование. Например, тепловизионные линзы часто проверяются в условиях низких и высоких температур, чтобы удостовериться в их стабильности и надежности. Проведение этих процедур позволяет инфракрасная линза завод выпускать продукцию, соответствующую всем требованиям клиентов.

Экологические аспекты производства

Современные инфракрасные заводы придают большое значение экологичности своих производственных процессов. Использование щадящих к окружающей среде материалов, а также внедрение технологий по минимизации производственных отходов способствует снижению экологического следа. Особое внимание уделяется переработке и утилизации побочных продуктов.

Заводы также стараются снижать потребление энергии, внедряя передовые энергосберегающие технологии и оптимизируя все производственные процессы. Применение возобновляемых источников энергии и систем рекуперации тепла позволяет значительно снизить выбросы и сделать предприятия более экологичными.

Инновации и развитие технологий в области инфракрасной оптики

Потребность в улучшении качества инфракрасных линз стимулирует постоянные исследования и разработки в этой области. Заводы инвестируют значительные средства в научные исследования, сотрудничество с университетами и научными организациями для разработки новых технологий и материалов.

Одним из перспективных направлений является применение нанотехнологий для улучшения оптико-механических свойств линз и создания новых поколений инфракрасных систем. Кроме того, активно разрабатываются методы интеграции искусственного интеллекта и машинного обучения для оптимизации производственных процессов и повышения качества готовой продукции.

Перспективы инфракрасной оптики в будущем

С учетом стремительно развивающихся технологий и увеличивающегося спроса на инфракрасные устройства, будущее инфракрасной оптики выглядит весьма перспективным. Внедрение новых материалов, разработка более эффективных методов производства и постоянная модернизация существующих технологий — все это открывает широкие горизонты для дальнейшего развития отрасли.

Основными драйверами роста остаются такие секторы, как военная промышленность, медицина и бытовая электроника. Прогресс в электронных системах безопасности и распространение инфракрасных сенсоров в повседневной жизни делают такие технологии неотъемлемой частью современного общества. В этом контексте роль, которую будут играть инфракрасная линза завод, продолжает расти, выдвигая перед ними новые задачи и вызовы.

Таким образом, производство инфракрасных линз — это не только сложный технологический процесс, но и важная часть современной индустрии, которая обладает огромным потенциалом для будущего развития и внедрения инноваций.